包头高炉维护:钢铁生产中安全稳定运行的核心保障方案

来源:www.adylkj.com | 发布时间:2025年12月30日维护核心:安全与效率的双重目标

高炉维护的核心价值聚焦于两大维度:一是保障设备运行安全,防范炉体漏水、炉衬侵蚀、煤气泄漏等重大安全隐患;二是维持生产效率稳定,避免非计划停炉导致的产能损失。数据显示,规范的高炉维护可使设备连续运行周期延长至1500天以上,非计划停炉次数同比减少60%,吨铁生产成本降低8%-12%,凸显其在钢铁生产中的关键作用。

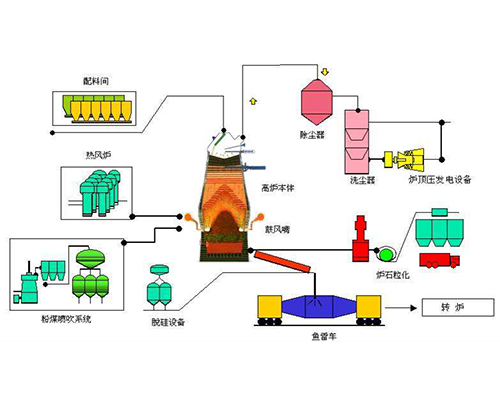

维护工作需严格遵循《高炉炼铁安全规程》(AQ 2002-2018)与设备技术标准,覆盖高炉本体、热风炉、喷煤系统、煤气净化系统等全流程,确保各部件运行参数处于合理区间,满足炼铁工艺的连续化要求。

关键环节:全流程维护的技术要点

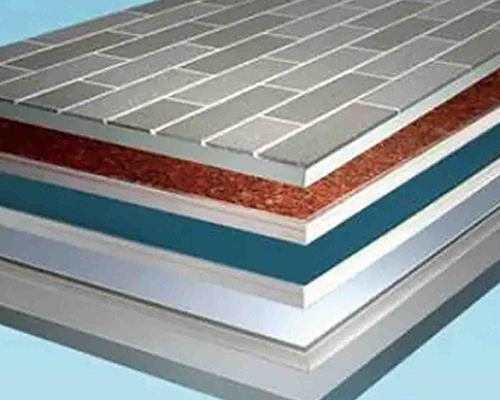

高炉维护涉及多环节协同,核心聚焦于易损耗、高风险部件的管控。炉体维护方面,通过在线监测系统实时跟踪炉衬温度、厚度变化,采用喷补技术修复局部侵蚀区域,炉衬采用碳化硅、刚玉等耐高温材料,可承受1500℃以上高温,延长使用寿命;冷却系统维护检查冷却壁、冷却板的水流速度与水温差,避免因冷却失效导致炉体变形,水流速度需保持在1.8-2.5m/s,确保散热效果稳定。

热风炉维护以蓄热体清洁与气密性检测为核心,定期清理蓄热体表面积灰,保障热交换效率,热风温度稳定在1200-1300℃,提升炼铁反应速率;喷煤系统维护聚焦管路疏通与喷嘴状态,防止煤粉堵塞导致的喷吹不均匀,通过压力监测实时调整喷煤量,保障煤比稳定;煤气净化系统需定期检查布袋除尘器、洗涤塔的运行状态,确保煤气含尘量≤10mg/m³,满足环保与安全要求。

传统高炉维护依赖人工巡检与经验判断,效率低且易遗漏隐患,如今智能化技术的应用实现了维护模式的革新。智能监测系统通过布置温度、压力、振动等传感器,实时采集设备运行数据,经AI算法分析预测潜在故障,预警准确率达90%以上,使维护从“被动抢修”转为“主动预防”;无人机巡检技术用于高炉炉顶、炉体外部等不易攀爬区域,提升巡检效率与安全性,减少人工劳动强度。

远程运维平台的搭建实现了跨区域技术支持,专家可通过实时数据远程诊断设备问题,指导现场维护;数字化孪生技术构建高炉虚拟模型,模拟不同工况下的设备运行状态,为维护方案优化提供数据支撑。此外,环保型维护材料的应用成为趋势,低污染喷补料、节水型冷却技术等,既保障维护效果,又契合绿色生产政策。

*免责声明:转载内容均来自于网络,如有异议请及时联系,本网将予以删除。

上一条:

包头热风炉长寿密码:全生命周期维护的实操指南

下一条:

稀土锁热控能材料——工业窑炉的“节能管家”

【相关文章】

【相关产品】

+

微信号:WANGYUNHUA

微信号:WANGYUNHUA

微信号:WANGYUNHUA

微信号:WANGYUNHUA

添加微信好友,详细了解产品。

扫码查看

扫码查看

网站首页

网站首页

服务项目

服务项目

联系我们

联系我们